一、引言

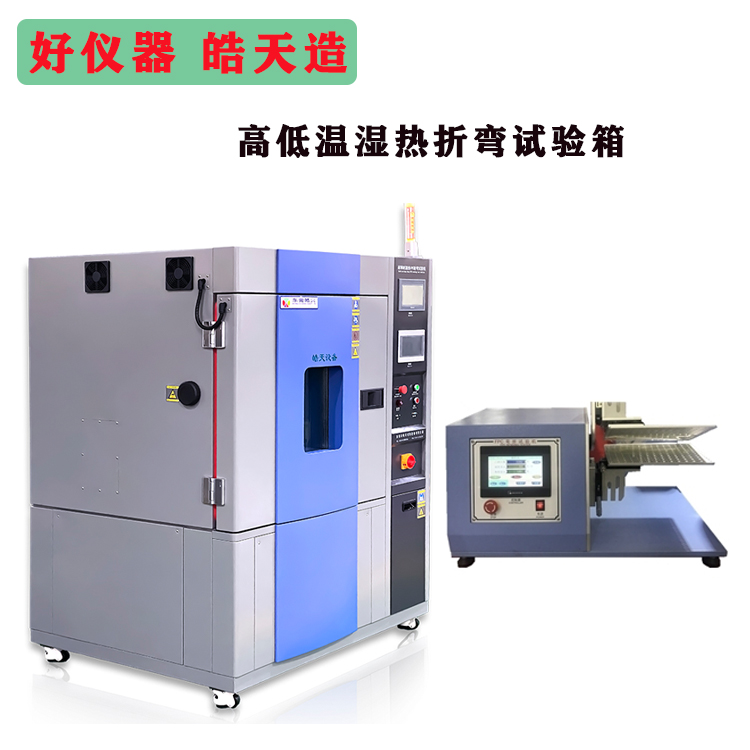

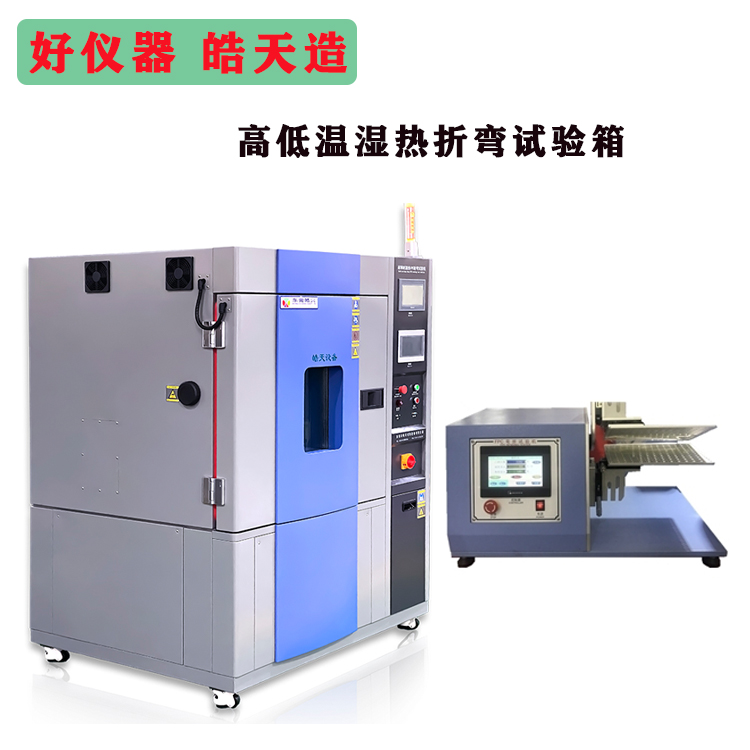

高低溫折彎試驗機廣泛應用于航空航天、汽車、電子等領域,用于評估材料在不同溫度條件下的抗彎性能。然而,在實際應用中,該設備面臨著一系列技術挑戰,限制了其測試的準確性和可靠性。

二、技術挑戰

(一)溫度控制精度

在高低溫環境下,精確控制試驗溫度是一個關鍵挑戰。溫度的波動和不均勻分布可能導致測試結果的偏差。

(二)加載系統的穩定性

加載力的穩定施加對于準確測量材料的折彎性能至關重要。然而,在高低溫條件下,機械部件的熱膨脹和收縮可能影響加載系統的穩定性。

(三)試樣夾持的可靠性

在不同溫度下,試樣的尺寸和形狀可能發生變化,導致夾持困難或夾持不牢固,從而影響測試結果。

(四)數據采集與處理的準確性

在復雜的高低溫環境中,傳感器的性能可能受到影響,導致數據采集不準確。同時,大量的數據處理也需要高效和準確的算法。

三、解決方案

(一)優化溫度控制系統

采用溫度傳感器和控制器,結合良好的隔熱和通風設計,提高溫度控制的精度和穩定性。例如,使用高精度的熱電偶或熱敏電阻傳感器,以及 PID 控制算法來實現精確的溫度調節。

(二)改進加載系統

選用熱膨脹系數小的材料制造加載部件,或者采用補償機構來抵消熱膨脹的影響。此外,定期對加載系統進行校準和維護,確保其穩定性。

(三)創新試樣夾持技術

開發適應不同溫度條件的夾持裝置,如采用自適應夾持機構或采用特殊的夾具材料,以確保在各種溫度下都能可靠地夾持試樣。

(四)提升數據采集與處理能力

選用高性能的數據采集卡和傳感器,并采用濾波、降噪等數據處理技術,提高數據的準確性和可靠性。同時,利用數據分析軟件,對大量數據進行快速、準確的處理和分析。

四、實際應用案例

以某航空材料的高低溫折彎測試為例,通過采用上述解決方案,成功提高了測試的準確性和重復性。在低溫 -50°C 和高溫 200°C 的條件下,測試結果的偏差得到了顯著降低,為材料的研發和應用提供了可靠的數據支持。

五、結論

高低溫折彎試驗機在材料性能測試中發揮著重要作用,但面臨著諸多技術挑戰。通過不斷優化溫度控制、加載系統、試樣夾持和數據采集處理等方面的技術,可以有效地解決這些問題,提高試驗機的性能和測試結果的準確性。未來,隨著技術的不斷進步,高低溫折彎試驗機將在材料科學和工業領域發揮更加重要的作用。

服務熱線:13688907907

服務熱線:13688907907 服務熱線:13688907907

服務熱線:13688907907

產品分類

產品分類

更新時間:2024-08-02

更新時間:2024-08-02  瀏覽次數:434

瀏覽次數:434